一、品牌基因:德国制造的精密传承

自1955年创立于德国巴登-符腾堡州,KTR联轴器始终以“传动无界”为核心理念,专注联轴器研发与制造。作为全球动力传动领域的隐形冠军,KTR拥有19家子公司及90多个分销网络,产品覆盖120余个国家,累计为超50万客户提供解决方案。其核心竞争力在于:德国精工品质:通过ISO 9001、ISO 14001认证,产品寿命超行业平均水平30%;全场景适配能力:产品矩阵涵盖弹性联轴器、金属联轴器、液力耦合器等8大系列,扭矩范围覆盖0.1N·m至18,000N·m;快速响应服务:全球技术中心储备超2万种标准件,48小时内可送达紧急需求客户。

二、技术突破:四大核心系列重构传动效率边界

1. ROTEX梅花弹性联轴器:精密制造的“零背隙守护者”

应用场景:数控机床、工业机器人、风电变桨系统等高精度场景。

技术亮点:

梅花形弹性体设计:采用聚氨酯或橡胶材质,多瓣结构实现扭矩传递,补偿径向、角向和轴向偏差;

零背隙传动:正反转工况下扭矩传递精度达±0.005mm,确保机器人焊接点位偏差<0.1mm;

免维护设计:无需润滑,安装即可长期运行,降低维护成本60%。

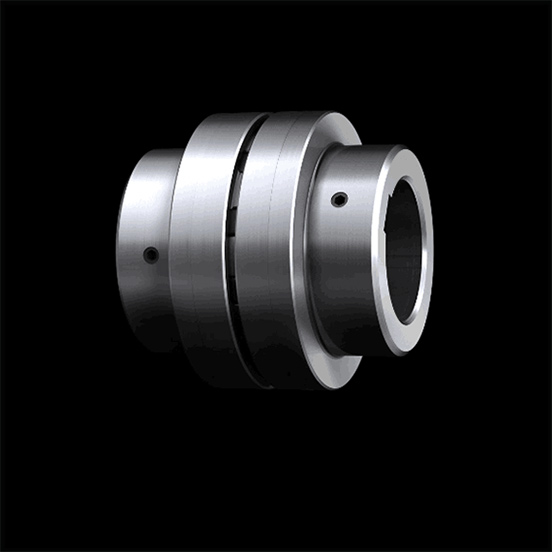

2. BOWEX曲面齿联轴器:重载工业的“抗冲击核心”

应用场景:矿山破碎机、钢铁轧机、港口起重机等高负荷场景。

技术亮点:

渐开线齿形设计:接触面积提升40%,应力分散降低60%,寿命延长3倍;

全向偏差补偿:可吸收±1.5°角向偏差、1.2mm径向偏移及轴向热膨胀;

耐冲击尼龙弹性体:抗冲击能量达30%以上,无需润滑,维护成本降低60%。

3. POLY扭转柔性联轴器:振动敏感场景的“降噪专家”

应用场景:纺织机械、印刷设备、食品加工线等对振动和噪声敏感的场景。

技术亮点:

剪切型弹性元件:减振效率提升70%,噪声降低10分贝;

高疲劳抵抗:可承受10万次以上高动态负载循环,寿命达10年以上;

免维护设计:内置自润滑衬套,无需外部润滑,适应粉尘、潮湿环境。

案例实证:

某印刷设备厂家采用POLY-NORM系列后,传动系统故障率下降80%,印刷品废品率降低15%;

某食品加工企业更换POLY系列后,生产线噪音从85分贝降至75分贝,符合欧盟CE标准。

4. TOOLFLEX可调式联轴器:空间受限场景的“灵活解决方案”

应用场景:压缩机、涡轮机、泵类设备等需要快速拆装的场景。

技术亮点:

轴向/径向双补偿:可吸收0.5mm径向偏差及±1°角向偏差;

夹紧套连接:无需加热或液压工具,安装时间缩短70%;

耐腐蚀材质:铝合金或不锈钢可选,适应化工、海洋等恶劣环境。

三、行业攻坚:从极端工况到精密制造的全场景征服

1. 重载工业:矿山、冶金、港口的“抗冲击核心”

矿山设备:BOWEX联轴器化解煤炭输送时的“卡堵冲击”,使输送机轴承磨损率降低60%;

钢铁冶金:ROTEX联轴器补偿轧机热胀冷缩引起的轴系不同心,将板材精度从±0.01mm提升至±0.005mm;

港口物流:TOOLFLEX联轴器提升岸桥吊装效率120箱/日,联轴器寿命达5年以上。

2. 精密制造:数控机床、机器人、风电的“效率引擎”

数控机床:POLY联轴器将加工振动幅度降低50%,单台设备年节省刀具成本超10万元;

工业机器人:ROTEX联轴器的零背隙特性使焊接良品率提升15%,生产线连续运行时间增加30%;

风力发电:BOWEX联轴器缓冲扭矩波动,避免齿轮箱频繁冲击,单条产线年节省备件成本超50万元。

3. 恶劣环境:化工、食品、海洋的“耐久卫士”

化工设备:TOOLFLEX联轴器抵抗腐蚀性介质侵蚀,维护周期从3个月延长至1年以上;

食品加工:POLY联轴器通过FDA认证,适应高温蒸汽清洗,确保生产线卫生安全;

海洋工程:不锈钢材质TOOLFLEX系列抵御盐雾腐蚀,在海上平台连续运行超5年无故障。

四、未来图景:从“机械部件”到“智能传动生态”的进化

1. 自适应传动:AI算法动态优化联轴器刚度

场景:在风电变桨系统中,根据风速变化实时调整联轴器刚度,匹配不同工况下的扭矩需求;

目标:将传动效率提升至99%以上,同时降低噪音10分贝。

2. 工业元宇宙:虚拟工厂中的协同优化

技术:在虚拟工厂中预演联轴器与上下游设备(电机、减速器、轴承)的协同优化;

价值:将研发周期缩短50%,新产品上市时间提前6个月。

3. 全球服务网络:48小时响应的“传动急诊科”

布局:在全球设立15个技术中心,储备超2万种标准件库存;

承诺:针对紧急需求,提供“48小时全球送达”服务,确保客户生产线不停机。